Innovative Werkzeuge für die Herstellung von Flugzeugteilen.

Das derzeitige Herstellungsverfahren eines Hecks muss in Subprozesse unterteilt werden. Von seriell zu parallel. Der Auftrag: Ersetze die bestehende Gussform für das Heck durch mehrere High-Tech Sub-Gussformen.

Durch die Verwendung von Sub-Gussformen werden zeitintensive Prozesse aus dem bestehenden Produktionsprozess entfernt. Es entsteht ein paralleler Herstellungsprozess, durch den der bestehende Produktionsprozess eine höhere Produktionskapazität erreicht.

Unsere Luft- und Raumfahrt-Ingenieure berücksichtigen alle Wünsche unserer Kunden.

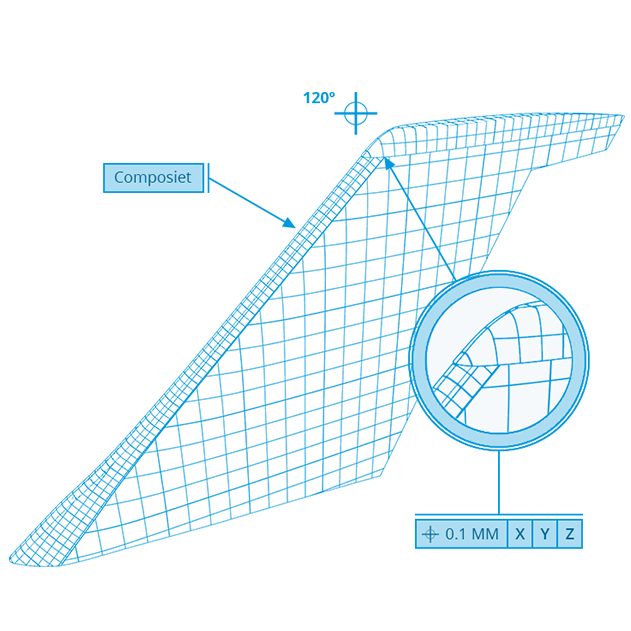

Die Wünsche unserer Kunden stehen an erster Stelle. So hat die Gussform eine Größe von 3 x 6 Meter und es wird eine Positionsgenauigkeit von +/- 0,1 mm im Verhältnis zum Koordinatensystem erreicht. Und das ist überhaupt kein Problem für unsere erfahrenen Luft- und Raumfahrt-Ingenieure. Dabei ist es für sie eine Selbstverständlichkeit, mit Lasertracker und CMM auf Stabilität, Genauigkeit, Ergonomie, Betriebssicherheit, Nachhaltigkeit und Einstellbarkeit zu achten.

Luft- und Raumfahrt-Engineering in Höchstform.

Vom Konzept-Engineering zum 3D-Engineering. Von der Realisierung des 2D-Zeichenpakets bis hin zur Fertigung und Installation. Alles komplett turnkey.

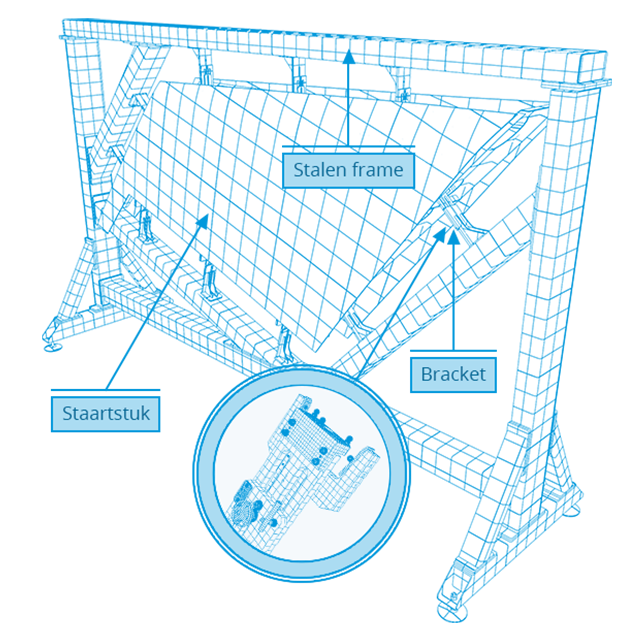

Die Sub-Gussform, die entwickelt wird, besteht aus einem Stahlrahmen und mehreren Hightech Klammern. Diese brackets Klammern können als Hände betrachtet werden, die alle Teile exakt an der richtigen Stelle halten. Alle Einzelteile des Hecks, einschließlich Rippen, Spanten, Scharniere und Hautteile, gelangen dann in die große Gussform, wo sie aneinander befestigt werden.

In der Konzeptphase arbeiten unsere leitenden Ingenieureeinige Ideen zu verwertbaren Konzepten aus.

Unsere leitenden Ingenieure wählen gemeinsam mit dem Kunden die besten Lösungen und fügen diese in einem einzigen Konzept zusammen. Die Maschinenbauingenieure komplettieren dieses Konzept mit einem vollständigen 3D-Modell in CAD Software, wie zum Beispiel Catia V5. Nachdem die 3D-Modelle fertiggestellt sind, wird auf ihrer Grundlage ein 2D-Zeichenpaket zusammengestellt. Diese Zeichnungen verwendet unsere Maschinenfabrik Famag für die Fertigung.

Nachdem die Gussform geliefert wurde, wird sie vor Ort montiert und eingestellt. Dieses Einstellen geschieht mithilfe eines Lasertrackers. Damit kann die Positionierung der Teile mit einer Präzision von +/- 0,05 mm ausgemessen werden. Perfektion und Qualität. Das ist unser Ziel. Und kein anderes.

Auftraggeber

Die Zukunft mit Organisationen der Zukunft gestalten.

Was können wir für Sie tun?

Kontaktieren Sie eine unserer Fachkräfte

Arbeiten bei Amstel Engineering

Bringst du das Engineering auf ein höheres Level?