Innovatieve tooling voor de productie van vliegtuigonderdelen.

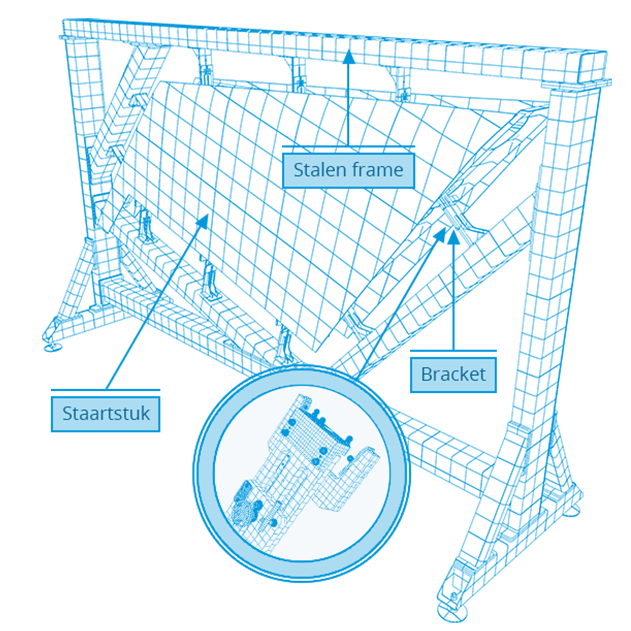

Het huidige productieproces van een staartstuk moet worden opgedeeld in subprocessen. Van serie naar parallel. De opdracht: vervang de bestaande mal voor het staartstuk door een aantal high-tech submallen. Door het gebruik van submallen worden tijdsintensieve processen uit het bestaande productieproces onttrokken. Er ontstaat een parallel fabricageproces waardoor het bestaande productieproces kan worden opgeschaald naar een grotere productiehoeveelheid.

Onze aerospace engineers houden rekening met het volledige wensenpakket van onze klant.

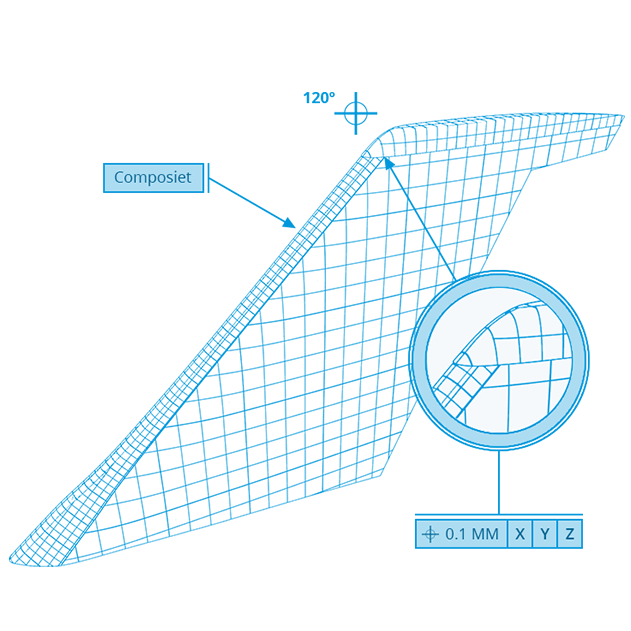

De wensen van onze klant staan voorop. Zo heeft de mal een omvang van 3 bij 6 meter en wordt er een positienauwkeurigheid behaald van +/- 0.1 mm ten opzichte van het assenstelsel. En dat is geen enkel probleem voor onze ervaren aerospace engineers. Daarbij letten zij als vanzelfsprekend op stabiliteit, nauwkeurigheid, ergonomie, fool-proofness, duurzaamheid en afstelbaarheid met lasertracker en CMM.

Aerospace engineering op zijn best

Van concept-engineering naar 3D-engineering. Van de realisatie van het 2D-tekenpakket tot en met fabricage en installatie. Alles helemaal turn-key.

De submal die wordt geëngineerd bestaat uit een stalen frame en meerdere hightech brackets. Deze brackets kan je zien als handen die alle onderdelen precies op de juiste plek houden. Alle losse onderdelen van het staartstuk, waaronder ribben, spanten, scharnieren en huiddelen, gaan straks in de grote mal waar ze aan elkaar worden bevestigd.

In het concepttraject werken onze lead engineers een aantal ideeën uit tot bruikbare concepten.

Onze lead engineers kiezen samen met de klant de beste oplossingen en combineren deze tot één concept. Dit concept wordt door de mechanical engineers volledig tot een compleet 3D-model in CAD-software zoals bijvoorbeeld Catia V5. Nadat de 3D-modellen zijn afgerond, wordt er op basis hiervan een 2D-tekenpakket samengesteld. Deze tekeningen worden door onze machinefabriek Famag gebruikt voor de fabricage.

Nadat de mal is afgeleverd wordt deze op locatie geassembleerd en afgesteld. Dit afstellen doen we met behulp van een lasertracker. Hiermee kan de positionering van de onderdelen met een precisie van +/- 0.05 mm worden gemeten. Perfectie en kwaliteit. Daar doen we het voor. En niets anders.